En optimisant ses soudeuses, De La Fontaine a obtenu 83% d’heures de soudure supplémentaires avec 2 employés en moins, ce qui lui permet d’économiser des milliers de dollars chaque semaine.

Entreprise familiale de troisième génération, De La Fontaine est reconnue pour son savoir-faire dans la conception et la fabrication de portes et cadres en acier. Ses produits sont installés dans des lieux emblématiques tels que l’aéroport de Montréal, le Pentagone et le Musée des beaux-arts de Boston, faisant d’elle un acteur de référence en Amérique du Nord.

De La Fontaine faisait face à une demande croissante, mais ses soudeuses ne tournaient qu’à 20–25% de leur capacité. Cette sous-utilisation entraînait une baisse de productivité et laissait croire qu’un investissement coûteux en nouveaux équipements était nécessaire, alors qu’un important potentiel inexploité demeurait sur le plancher de production.

.webp)

Des milliers de dollars sauvés chaque semaine sur les coûts de production.

Des soudeuses optimisées pour atteindre leur plein potentiel.

Des délais respectés même en période de forte demande.

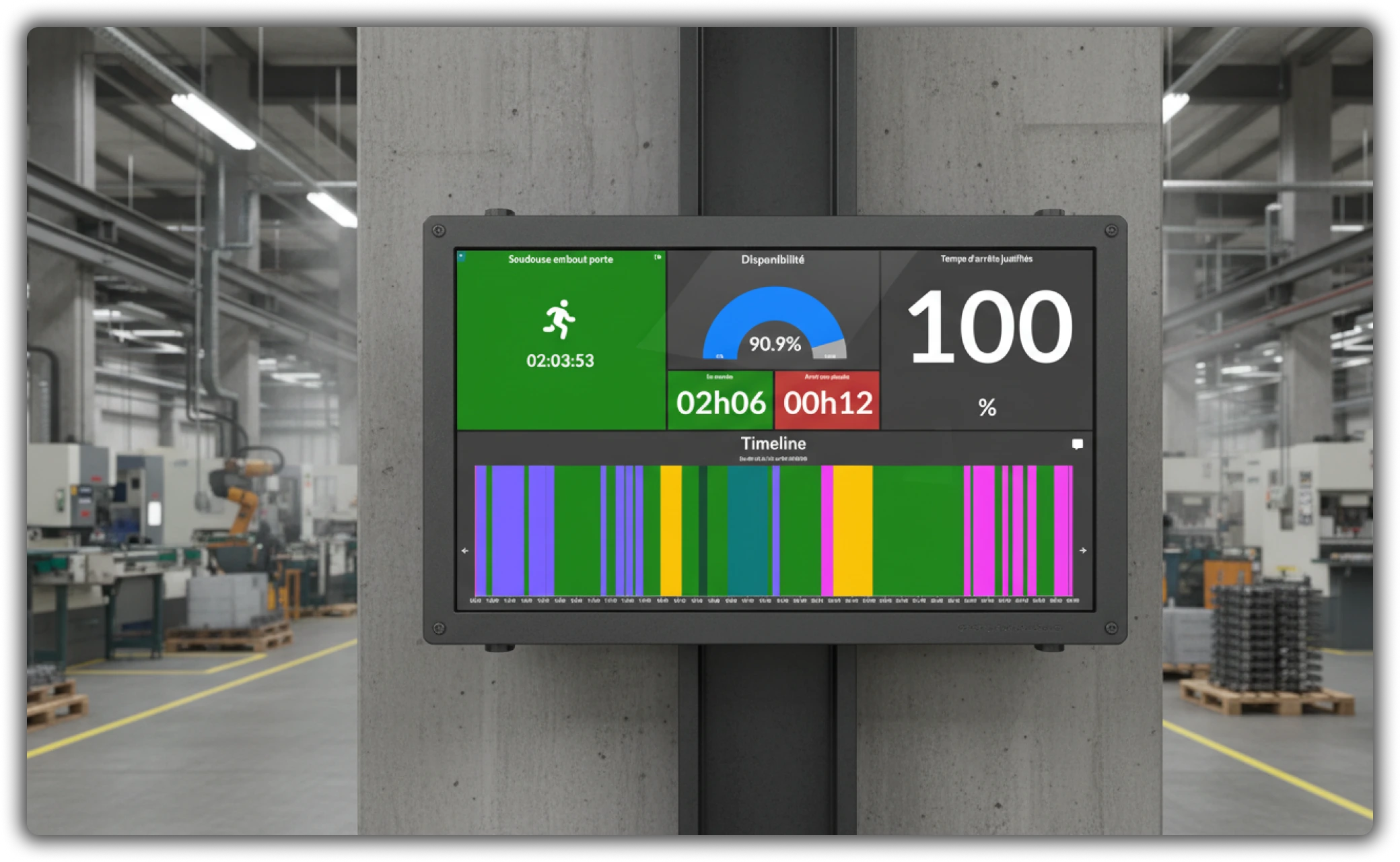

Avec K2 App, les soudeuses de De La Fontaine ont été intégrées dans une plateforme de connectivité industrielle qui centralise les données de production en temps réel. Les indicateurs clés tels que l’utilisation, les temps d’arrêt et l’efficacité sont automatiquement transformés en informations exploitables. Grâce à une interface intuitive, aussi bien la direction que les superviseurs et les opérateurs peuvent accéder aux données essentielles pour optimiser les processus, réduire les coûts et soutenir la croissance sans investissement supplémentaire en équipements.

La mise en œuvre du projet a été soigneusement planifiée. Chaque étape a été suivie pour assurer le succès.

Un atelier a permis de cerner les enjeux principaux et de fixer les indicateurs de performance à atteindre. Toutes les parties prenantes ont été alignées dès le départ.

Une gestion structurée avec des rencontres hebdomadaires a été instaurée. Cela a assuré une adoption fluide de la solution à tous les niveaux de l’entreprise.

Cinq soudeuses ont été connectées pour collecter en temps réel les données de performance. Cela a renforcé la visibilité sur la production.

Les données ont été traduites en indicateurs visuels et rapports automatisés. Cela a permis d’optimiser les temps de soudage et de réduire les périodes d’inactivité.

Grâce à l’optimisation de ses soudeuses, De La Fontaine économise 7 125$ par semaine.

Production supplémentaire chaque semaine sans nouveaux équipements.

Augmentation des heures de soudure par rapport à la capacité initiale.